Nur ein Greifer für Kartonagen und Farbeimer

Das vollautomatische Zusammenstellen von Versandpaletten bringt dem Druckfarbenhersteller RUCO jetzt einen weiteren Produktivitätsschub. Mit der realisierten Systemlösung lassen sich sowohl unterschiedliche Gebindearten kommissionieren als auch verschiedene Palettenarten nutzen. Die Kernkomponente der vollautomatischen Anlage ist der Palettierroboter PARO mit speziell konfiguriertem Vakuumgreifer sowie intuitiv zu bedienender Steuerung.

Der Geschäftserfolg des traditionsreichen Druckfarben-Systemanbieters RUCO in Eppstein ruht auf den drei Säulen Innovation, Qualität und Produktivität. Jüngstes Beispiel ist der Versand, der pro Jahr rund 10.000 Tonnen Farbe richtig kommissioniert zu den Kunden im In- und Ausland schaffen muss. Um dort die Ausbringungsmenge pro Schicht deutlich zu steigern und zugleich das manuelle Heben schwerer Lasten zu vermeiden, setzt die Firma einen Palettierroboter ein. Dieser sogenannte PARO ist die Kernkomponente der vom Dortmunder Automatisierungsspezialisten roTeg entwickelten Systemlösung.

Berücksichtigung aller Gebinde- und Palettenarten

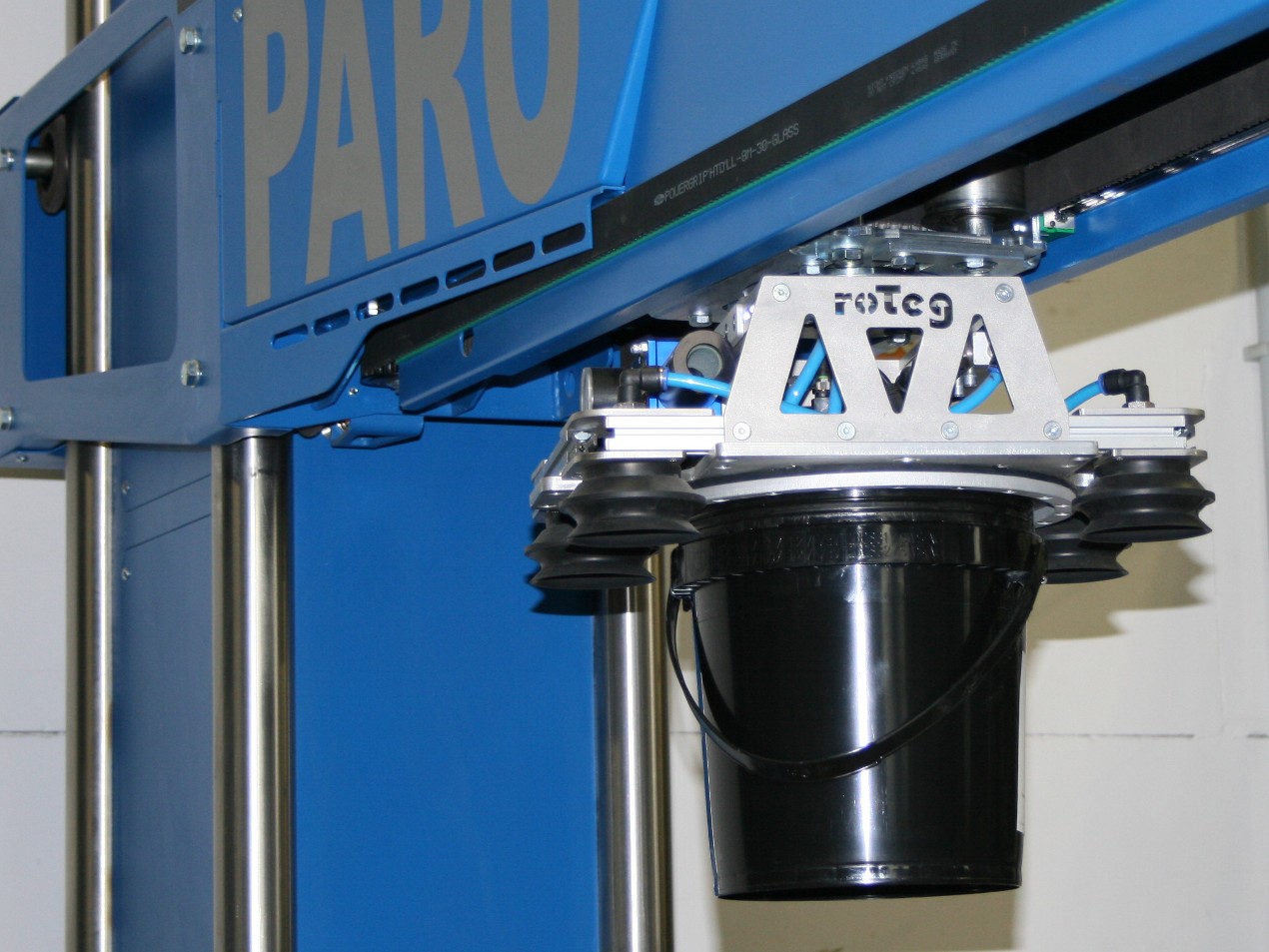

RUCO füllt die produzierten Druckfarben in Kunststoffeimern und Kunststoff- bzw. Blechdosen ab. Die Dosen-Gebinde verpackt RUCOwiederum in Kartons. Damit gibt es zwei unterschiedliche Gebindearten, die der Palettierroboter ohne Umrüstungsaufwand verarbeiten muss. Für eine produktive Lösung fällt dem eingesetzten Greifer die Schlüsselrolle zu. Die zu handhabenden Gebinde aus Kartonage und Kunststoff eignen sich prinzipiell beide für die Verarbeitung mit einem Vakuumgreifer, der das Packstück per Ansaugen greift. Farbhersteller RUCO verwendet Kunststoffeimer mit einem stabilen und hermetisch schließenden Deckel, der die Gefahr des Ablösens ausschließt. Allerdings ist die Deckeloberfläche nicht ganz glatt, sondern mit einem geriffelten Rand und einem Ausgießer versehen. Dieser Umstand machte zunächst Versuche auf dem roTeg-Teststand erforderlich. Die Mitarbeiter testeten dort unterschiedliche Materialien, Saugermodelle und auch Prototypen neu entwickelter Greiferarten auf ihre Eignung.

Das Ergebnis ist eine Kombination von einem großen, zentral angeordneten Sauger für die Eimer, und – mit getrenntem Saugkreis – vier kleineren, weiter auseinander liegenden Saugern für die Kartonagen. Im Programmmenü der Systemsteuerung muss man nur die Packstückart auswählen. Die Steuerung aktiviert daraufhin automatisch den Greiferbereich, der gerade gebraucht wird.

Mehrere Arbeitsvarianten sind möglich

Auch mit Blick auf die unterschiedlichen Palettieraufgaben gewährleistet der eingesetzte Greifer ein hohes Maß an Flexibilität. Neben der Europalette kommen auch breite Chemiepaletten des Typs CP 1 oder CP 2 für die Plattierung in Frage. Durch die im Programmmenü der Steuerung ausgewählte Packstückart werden zudem das Palettierschema und der verwendete Ladungsträger automatisch übernommen.

Der Roboter bedient zwei Palettierplätze. Der erste Platz ermöglicht aufgrund kurzer Fahrwege eine hohe Palettierleistung durch kurze Zykluszeiten. Auf dem zweiten Palettierplatz kann ebenfalls kommissioniert werden. So ein Wechsel der Paletten ist so seltener nötig. Der Roboter arbeitet länger unterbrechungsfrei. Der zweite Palettierplatz kann aber auch nur Zwischenlagen vorhalten, die bei Bedarf auf dem ersten Platz verwendet werden.

Eine besondere Variante ist die Palettierung von Kartonagen und Eimern in einem Prozess. Da der Greifer für beide Packstückarten konzipiert ist und keine manuelle Umstellung erfordert, kann er abwechselnd eine Kartonage oder einen Eimer greifern. Beide Packstückarten kann er sowohl sortenrein auf fest zugewiesenen Plätzen als auch gemischt für Kundenaufträge kommissionieren.

Steuerungssoftware mit integriertem Servicepaket

Die Bedienung der gesamten Palettieranlage ist intuitiv und die grafische Bedienoberfläche macht die Mitarbeiter schnell mit den wesentlichen Funktionen vertraut. Hierzu zählen sowohl die Auswahl des Palettierprogramms als auch neue Lagenbilder, die man lediglich durch Vorgabe von Länge, Breite, Höhe oder Durchmesser einrichtet. Das Programm PARO-Control schlägt nach Auswahl der Palettengröße ein passendes Lagenbild vor, das der Mitarbeiter übernehmen oder bearbeiten kann. Innerhalb einer Minute ist das neue Packschema bereit zum Palettieren.

Die Steuerungssoftware soll dem Anwender künftig aber noch mehr bieten. Die Ziele der roTeg–Entwickler: „Wir arbeiten zur Zeit an der Ausweitung des Servicemenüs. Einen virtuellen Ersatzteilkatalog gibt es bereits. Im nächsten Schritt verknüpfen wir ihn mit der automatischen Verschleißanzeige, um die rechtzeitige Nachbestellung von Verschleißteilen zu gewährleisten. Das spart beim Anwender die sonst notwendige Lagerhaltung. Die Anbindung eines Online-Shops würde die Ersatzteilbeschaffung für den Anwender weiter vereinfachen“. Das selbstdiagnostizierende Automatisierungssystem realisiert in Verbindung mit der robusten Konstruktion bei RUCO eine hohe Verfügbarkeit und Prozesssicherheit. Die Wartungskosten reduzieren sich auf die berührenden Teile im Greifer oder den zyklischen Tausch der Antriebsriemen; weitere Verschleißteile gibt es nicht.